Zajímáte se o vstřikování plastů? Poznejte ty nejpodstatnější věci týkající se vstřikovacích forem od typů až po chlazení.

1. Vstřikovací formy se hodí pro všechny druhy plastů

Výrobky zhotovené vstřikováním se vyznačují velmi dobrou rozměrovou i tvarovou přesností a vysokou reprodukovatelností mechanických a fyzikálních vlastností. Technologie vstřikování je nejrozšířenější technologií na zpracování plastů, je to proces diskontinuální, cyklický. Vstřikovacím strojem lze zpracovávat téměř všechny druhy termoplastů. V omezené míře se vstřikují i některé reaktoplasty a kaučuky.

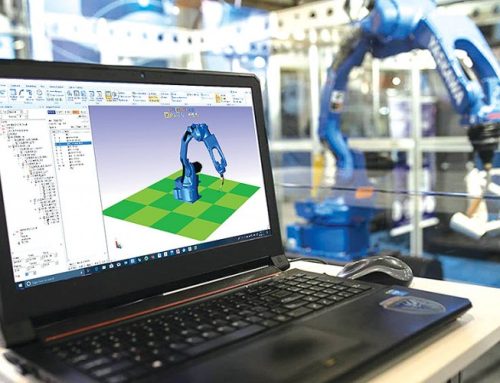

Elektrické vstřikování zajišťují například japonské stroje FANUC ROBOSHOT, které se vyznačují špičkovou CNC technologií vstřikování plastů. Tyto modely dokážou navýšit rychlost procesu, jsou jedinečně přesné a charakteristické možností mimořádně krátkých cyklů, které umožňují vyrábět velké objemy dílů za velmi příznivých nákladů na provoz těchto strojů.

2. Tři typy vstřikovacích forem na plasty

Vstřikovací formy jsou konstrukčně velmi rozmanité a lze je rozdělit do několika skupin. Podle násobnosti je dělíme na jednonásobné a vícenásobné, podle způsobu zaformování a konstrukčního řešení na dvoudeskové, třídeskové, etážové, čelisťové a vytáčecí. Dělíme je také podle konstrukce vstřikovacího stroje na formy se vstřikem kolmo na dělící rovinu a se vstřikem do dělící roviny.

3. Víte, z kolika částí se skládají formy?

Samotná vstřikovací forma (anglicky injection mold) se skládá hned z mnoha dílů, které vymezují tvarovou dutinu, temperovací systém, vtokový systém a upínací a vodící elementy.

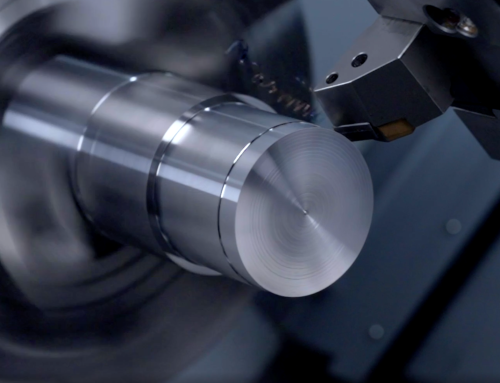

4. Formu vám vyrobí z různých materiálů

Formy se vyrábějí většinou z několika druhů materiálů. Nejdůležitějšími a nenahraditelnými materiály pro výrobu vstřikovacích forem jsou oceli. Těch je ovšem velké množství, každá má svoje specifické vlastnosti a to omezuje okruh jejich použití.

Na konstrukci vstřikovací formy, což jsou například různé rozpěrky, opěrné a kotevní desky, jsou kladeny jiné nároky, než na části funkční, jako jsou tvarové vložky, vodící trny či vyhazovače. Pro výrobu tvarových dutin a mechanicky namáhaných částí formy se často používá ocel nástrojová, cementační nebo legovaná.

Některé firmy si dokonce nechávají vyrábět vstřikovací formy z ocelí, které si samy vyvinuly přímo pro daný druh plastu. Cena takových vstřikovacích forem je velmi individuální.

Kromě ocelí se při výrobě forem používají i jiné materiály jako je hliník, dural, měď, mosaz a nejrůznější izolační a ochranné materiály.

A jaká je životnost vstřikovací formy? Ta je určena především volbou materiálu a tepelným zpracováním.

5. Na co si dát při procesu vstřikování pozor?

Kdy hrozí Dieselův efekt neboli spáleniny?

Zajistěte únik vzduchu. Pokud vzduch nemůže unikat, vniká riziko ohřátí tohoto vzduchu nad teplotu degradace vstřikovaného materiálu. Tomuto stavu říkáme Dieselův efekt,neboli tvorba spálenin. U moderních plně elektrických strojů jako například japonských strojů FANUC ROBOSHOT, je tento problém možno elegantně a jednoduše vyřešit použitím funkce vstřikování do neuzamčeného nástroje.

Jak docílit perfektního vzhledu?

Studené spoje způsobují nejen snížení mechanických vlastností dílů, ale i nežádoucí vzhledové vady. To můžete eliminovat z technologického hlediska zvýšením teploty taveniny, vstřikovací rychlostí včetně zvýšení teploty formy a odvzdušněním prostoru mezi toky taveniny.

Plast se vám může i jednoduše smrštit

Stav, kdy dochází k objemové změně při procesu tuhnutí polymerních tavenin, jejichž základní příčinou je stlačitelnost, tepelná rozpínavost a kontrakce plastů, u částečně krystalických plastů ještě přistupují krystalizační změny.

Na výsledné smrštění působí tři ovlivňující parametry:

1. procesní parametry výroby – tlaky,rychlosti, teploty, časy,

2. typy a vlastnosti zpracovávaného termoplastu – amorfní, částečně krystalické materiály, plněné, neplněné plasty, druh a obsah plniva,

3. konstrukce samotných dílů – zejména tloušťka stěn dílu, tvary ovlivňující smrštění a podobně.

Proč je důležitá temperace forem?

Temperace neboli udržování nastavené konstantí teploty a to jak chlazením,tak ohříváním formy slouží k udržování pokud možno neměnného teplotního režimu formy. Účelem je dosáhnout optimálně krátkého pracovního cyklu vstřikování při zachování všech technologických požadavků na výrobu.

Chcete vědět ještě víc? Prohlubte své znalosti a zorientujte se také v základech technologie vstřikování plastů.